Keracycle: el proyecto estudiantil que busca convertir las plumas de ave en bioplásticos

Un grupo de cuatro estudiantes de la Universidad de Chile espera tener listo durante este primer semestre un prototipo mínimo viable de bioplástico a partir de plumas desechadas por la industria avícola. En un plazo cercano el objetivo es formar una empresa y producir cajas, envoltorios, envases y objetos de uso cotidianoque reemplacen al ácido poliláctico. A futuro, en una meta más ambiciosa, la idea es apuntar hacia la producción de insumos biomédicos como apósitos, por ejemplo.

Cerca de 54 mil toneladas anuales de plumas genera la industria avícola como residuos de sus procesos productivos. Estos materiales, de altas propiedades benéficas, comúnmente son dispuestos en rellenos sanitarios o entregados como residuos como alimentos a salmones. Para peor, muchas veces son incinerados, desaprovechando así el potencial para abastecer a otras industrias.

Sin embargo, un proyecto científico e innovador de cuatro estudiantes del Departamento de Ingeniería Química, Biotecnología y Materiales de la Facultad de Ciencias Físicas y Matemáticas de la Universidad de Chile pretende conducir el destino de estos residuos a mejores horizontes. En efecto, Loreto Flores, Cayetana Zamorano, Francisco Quezada y Constanza Lizama lideran el proyecto Keracycle, el cual pretende producir bioplásticos a partir de las plumas de la industria avícola, específicamente de la queratina, una proteína de alto valor.

“En la universidad teníamos que desarrollar el proceso de una planta en un diseño innovador. Nos pusimos a pensar y a todos nos gustaba el desarrollo de nuevos materiales. Decidimos hacerlo con materia prima que se estuviese desechando actualmente. En nuestras prácticas descubrimos que había muchas plumas usadas como residuos por la industria agrícola. Cuando notamos la composición de la pluma, nos dimos cuenta de que era viable para hacer nuevos materiales y nos fuimos por ese camino”, revela Constanza Lizama, una de las integrantes del equipo.

En esa pesquisa advirtieron de que el 80 por ciento, e incluso el 90%, de las plumas están compuestos de queratina. Y ésta, a su vez, “puede formar estructuras en tres dimensiones complejas: su ligereza se da por la molécula de la pluma es medio hueca, lo que la convierte en un mejor aislante que otros materiales usados para fabricar bioplásticos”, agrega Lizama. Ella piensa en los bioplásticos hechos a partir de ácido poliláctico, el que, según ella, “ocupa fuentes vegetales, consumen mucho suelo y muchos requerimientos hídricos”.

En cambio, la queratina “es más ligera que el ácido poliláctico, con las pruebas vamos a poder determinar la calidad del material y cómo será más competitivo que el ácido poliláctico”.

“En tanto la queratina es biocompatible podemos hacer a mayor escala productos biomédicos, pero sus etapas de validación son más tardías. En cambio los productos de uso cotidiano son más fáciles de alcanzar, mientras paralelamente se puede avanzar en lo otro”.

Bioinsumos médicos

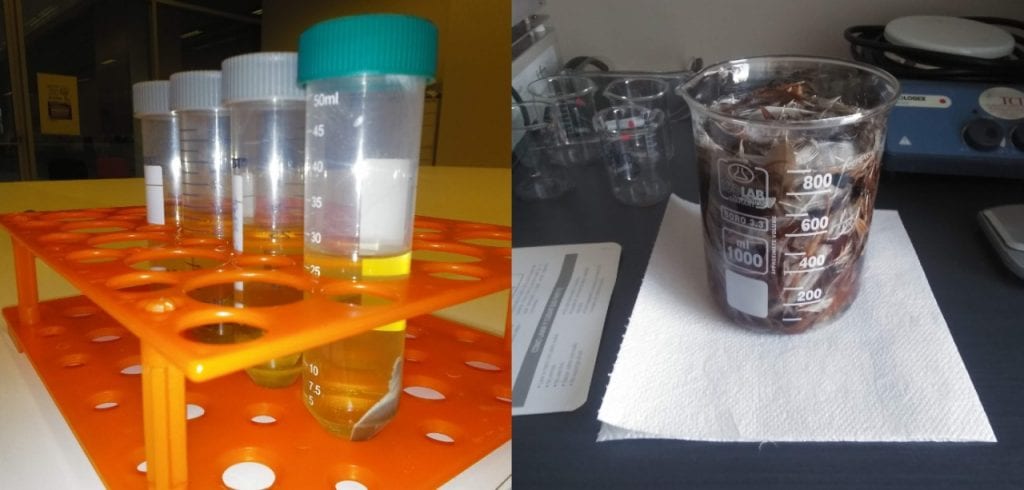

En este preciso momento, Keracycle se encuentra en la etapa de obtener un prototipo mínimo viable de bioplástico. Lo pretende tener listo durante el primer semestre de este atribulado año 2021. El primer objetivo, a corto y mediano plazo, es producir bioplásticos de uso cotidiano como envases, envoltorios y cajas. La meta de largo aliento, eso sí, es más ambiciosa: llegar a fabricar insumos biomédicos como apósitos a partir de plumas.

“En tanto la queratina es biocompatible podemos hacer a mayor escala productos biomédicos, pero sus etapas de validación son más tardías. En cambio los productos de uso cotidiano son más fáciles de alcanzar, mientras paralelamente se puede avanzar en lo otro”, explica Lizama.

Luego de obtener el prototipo mínimo viable, Keracycle entrará directamente a la aceleración del proyecto, para luego escalarlo y llegar a una salida más comercial. Por de pronto, y producto de la pandemia, los ensayos se están realizando en un improvisado laboratorio montado en el hogar de Constanza Lizama.

“Estamos abocados a extraer la queratina en esta fase de desarrollo del material. A futuro por supuesto nos gustaría formar una empresa que tuviese alianzas con otras empresas. Dependemos de la industria avícola para abastecernos y poder funcionar”, agrega la estudiante, cuyo proyecto conjunto comenzó en agosto de 2019 para luego seguir afinando los detalles durante 2020.

Constanza asegura que la cantidad de plumas requeridas para los futuros procesos productivos de Keracycle dependerán de la demanda de bioplástico en el mercado. Por lo mismo, no se atreve a hacer un cálculo estimativo del volumen que se precisa procesar. Por ahora, instalados en la casa de Lizama, necesitaban seguir avanzando porque ya habían obtenido financiamiento de algunos concursos. En total, ya habían obtenido recursos de los fondos OpenBeauchef, Aplica Tu Idea, Entre Leones y OpenStartups.

Por último, Constanza dice que la característica del bioplástico resultante dependerá de la procedencia de la pluma recuperada. Si es de gallinero, probablemente los productos serán más oscuros y grisáceos. “Si trabajamos con las grandes empresas avícolas, que trabajan con plumas blancas de distintos colores, será más armónico el color”, cierra.