Nuevo laboratorio de Bioelements, un espacio de innovación y ciencia donde la biodegradación es el mantra

El recién inaugurado laboratorio de la empresa de packaging, emplazado en la zona oriente de Santiago, es un lugar destinado no solo a la innovación que los caracteriza, sino también a mostrar con total transparencia sus procedimientos. En un recorrido por las instalaciones, País Circular conversó con la Head of Science de Bioelements, la ingeniera de materiales Ybellise Azócar, quien describió cómo desarrollan sus resinas, así como las pruebas que realizan para garantizar la degradación biológica a todo evento: en compostaje, en rellenos sanitarios, y en el medio ambiente, incluyendo medios acuáticos.

“Biodegradable”, “compostable”, “biobasado”, son palabras cada día más usadas en las etiquetas de algunos productos para destacar una cualidad relacionada con el cuidado del medio ambiente. Estos términos, que poco a poco se van integrando a nuestro vocabulario, y que para la mayoría de los ciudadanos son prácticamente sinónimos, tienen no obstante diferencias relevantes al momento de considerar su eventual impacto medioambiental.

En términos muy simples, biodegradable es aquello que se degrada -pierde masa- por acción de microorganismos; compostable, es lo que se biodegrada en ciertas condiciones especiales -el compostaje- y en un periodo acotado; mientras que biobasado, corresponde al material que proviene de biomasa, es decir, de recursos renovables como algas, plantas, etc.

Aunque sería lógico pensar que un material biobasado es biodegradable, no necesariamente es así; o a la inversa, hay compuestos de origen fósil que sí son biodegradables.

Para evitar cualquier confusión con estos términos, la empresa Bioelements lleva una década desarrollando materiales para envases y embalajes cuyas propiedades les permiten la biodegradación a todo evento, es decir, tanto en el compostaje como en un relleno sanitario o, incluso, en el medio ambiente terrestre y acuático, en un máximo de 20 meses.

Para entender cómo lo hacen, conversamos con la ingeniera de materiales especializada en polímeros Ybellise Azócar Márquez, quien tiene el cargo de Head of Science de Bioelements y, como tal, lidera el trabajo que realizan en el flamante laboratorio de la empresa en Santiago. Durante la reciente inauguración del recinto, la profesional explicó y mostró a País Circular de qué manera desarrollan sus compuestos -resinas BioE, a partir de las cuales fabrican sus productos-, cómo verifican sus propiedades y, especialmente, cómo comprueban que efectivamente se biodegraden en las distintas condiciones.

En la misma oportunidad, el CEO de Bioelements, José Ignacio Parada da Fonseca, comentó que su propuesta se basa en el hecho de que “la realidad es imperfecta y sabemos lo que pasa con algunos materiales de empaque que terminan en la playa, en el mar, en el río (…) y entendiendo esa realidad, que es de toda Latinoamérica, quisimos atender a esa situación. Sabemos que no hay balas de plata para este problema, por eso estamos generando innovación y alternativas de conocimiento”.

El laboratorio está pensado no solo para la investigación y el desarrollo de materiales, sino también para mostrar lo que hace Bioelements y, por eso, han invitado a académicos, clientes, autoridades, entre otros, a visitarlo, porque consideran fundamental la transparencia, subraya Parada.

Diseños propios

El recorrido por las instalaciones comienza con la muestra de las diversas resinas BioE que allí se desarrollan y la explicación respectiva a cargo de Ybellise Azócar: “En este laboratorio de biomateriales realizamos todo el diseño de las formulaciones con las cuales fabricamos nuestros productos. Es importante identificar qué materiales vamos a ocupar, porque hay productos que pueden ser biobasados, pero que no son biodegradables”. La profesional hace una descripción técnica: se puede extraer etileno de la caña de azúcar, pero al transformarlo en material sigue siendo polietileno -o poliamida o pet-, que no es biodegradable; solo cambia el origen del monómero del polímero, siendo de origen vegetal y no del petróleo.

“En cambio, nosotros diseñamos compuestos biodegradables, y con ellos fabricamos nuestros productos. Esa es la gran diferencia”. Alguno de estos compuestos puede contener alguna sustancia de origen fósil sin alterar su capacidad de biodegradación, porque “lo que realmente le da a una materia la facultad de biodegradarse es la estructura química del biopolímero”, explica la Head of Science de Bioelements.

“Sobre esa base científica hacemos las formulaciones para nuestros compuestos, y cada bioresina que diseñamos tiene propiedades químicas, físicas y mecánicas distintas; es decir, el pellet y su conversión a un film tienen propiedades específicas para una aplicación”.

“Entonces, cuando hacemos el diseño de un producto (una bolsa de retail, un envase de alimento, etc.), a veces no está fabricado con un solo compuesto, sino que combinamos compuestos que ya tenemos fabricados para llegar a unas propiedades en específico de un empaque”. En este sentido, Azócar comenta, por ejemplo, que un film fabricado para que un cliente haga sus empaques debe tener cierto coeficiente de fricción, para que se ajuste al proceso productivo; o en el caso de un contenedor de alimentos, requiere poseer propiedades de barrera que son muy desafiantes.

“Tenemos que garantizar nuestra propuesta de valor, que se basa en la facultad que tienen nuestros productos de biodegradarse en distintas condiciones. Nosotros garantizamos que nuestro producto no va a ser partícipe de la polución del plástico”.

Propuesta de valor

¿Por qué es importante que Bioelements diseñe y fabrique sus resinas? Frente a esta pregunta, la líder del laboratorio es tajante: “Porque tenemos que garantizar nuestra propuesta de valor, que se basa en la facultad que tienen nuestros productos de biodegradarse en distintas condiciones. Nosotros garantizamos que nuestro producto no va a ser partícipe de la polución del plástico”.

“Por eso, si bien evaluamos su biodegradación en el compostaje, sabemos que en Latinoamérica si acaso el 1% composta. Tenemos claro que es muy probable que el 80% termine en un vertedero, entonces, evaluamos qué pasa con nuestro producto en ese caso y probamos su biodegradación anaeróbica (sin oxígeno). Pero también sabemos que puede llegar al río o al mar, entonces, comprobamos su biodegradación en condiciones acuáticas ¿Y si una persona lo tira en un parque?, pues también evaluamos su degradación biológica en el medio ambiente terrestre”.

De ese modo, subraya la ingeniera de materiales, garantizan que todos sus productos se biodegradan, en cualquiera de las condiciones mencionadas, en un plazo de 3 a 20 meses. “Esto va a depender de la condición porque, por ejemplo, en un ambiente marino se va a tardar en degradar entre 3 a 10 meses; en un vertedero va a tardar hasta 20 meses en biodegradarse. Cuando hablo de biodegradarse, es que pierde su masa a través del tiempo, es decir, es un alimento para microorganismos”, explica Ybellise Azócar.

Por otra parte, los productos de Bioelements se conservan perfectamente hasta por 36 meses en condiciones de almacenamiento adecuadas.

Hongos y semillas

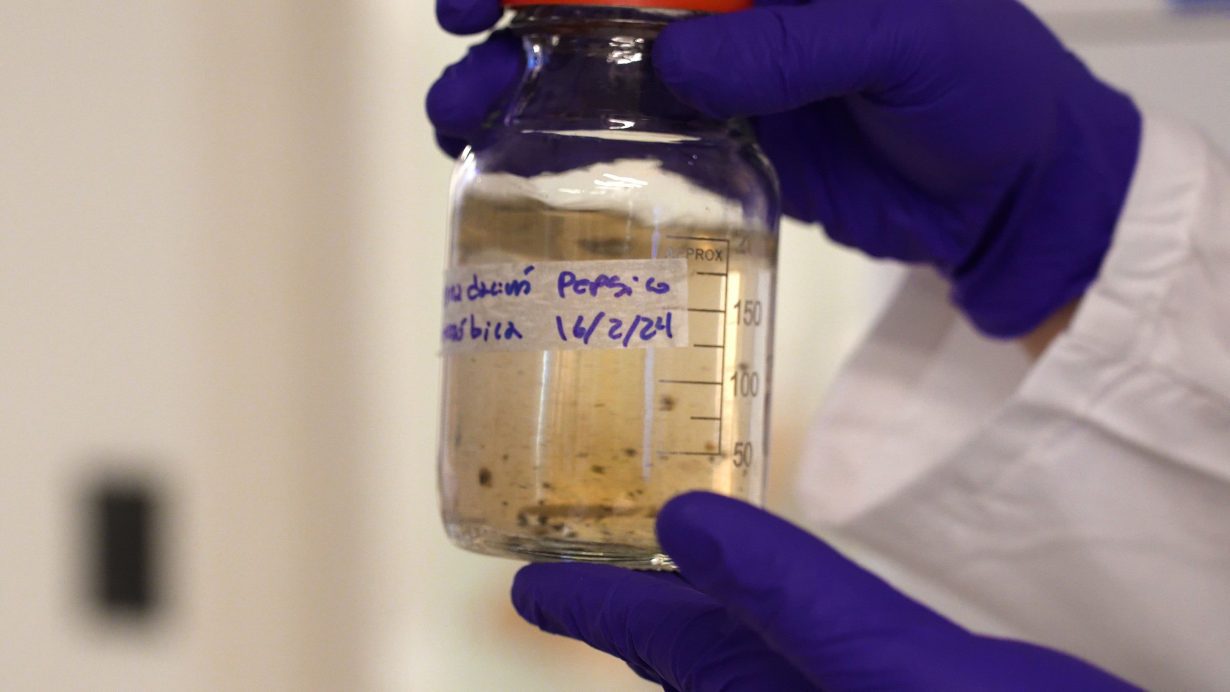

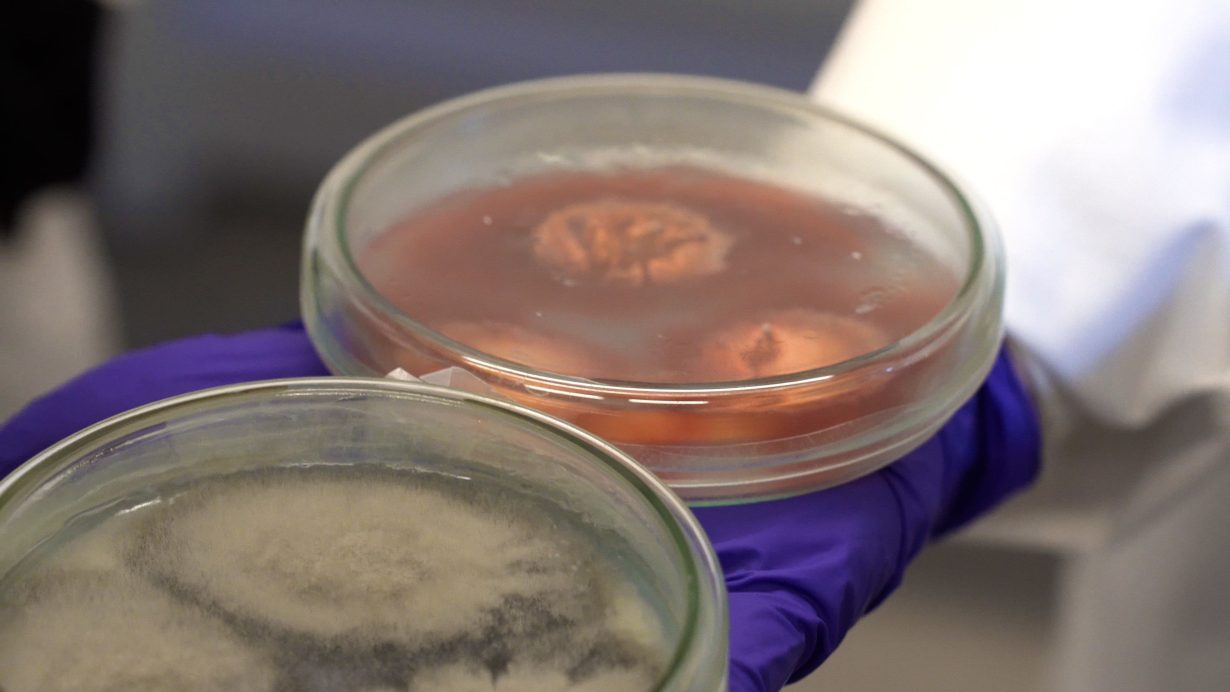

Para realizar las pruebas mencionadas, en el laboratorio de Bioelements cuentan con un banco de microorganismos, con los cuales realizan diversos experimentos a los que someten sus materiales para validar su facultad de biodegradación.

Mostrando unas placas de Petri, la Head of Science relata un procedimiento: “Acá tenemos estos honguitos que son los mismos que le salen a una fruta o una verdura cuando empieza a descomponerse -los penicillium-, con estos hongos medioambientales hacemos las pruebas de biodegradación en el ambiente. (…) Hacemos la inoculación y vemos el comportamiento del hongo. Si se sienten atraídos por nuestro film y empiezan a colonizarlo y a alimentarse de él, evidenciamos la biodegradación, es decir, el film empieza a perder masa, al ojo humano lo dejamos de verlo porque se transforma en biomasa, en CO2 y agua, que es el proceso general de biodegradación”.

Junto al banco de microorganismos hay un salón con diversos espacios donde se realizan las pruebas de los materiales en diversas condiciones: más placas de Petri con films inoculados y matraces con films en distintos líquidos, algunos en una máquina que los mueve.

Ybellise Azócar va explicando: “Acá estamos haciendo ensayos de simulación de biodegradación en ambientes acuosos y marinos. En este caso tenemos nuestros film en presencia de microalgas y micro hongos marinos, por eso están agitándose, porque necesitamos hacer la simulación de lo que ocurre en el mar, de las corrientes marinas; en el otro caso estamos haciendo ensayos de biodegradación en medios acuosos, como lodos, pantanos”.

Otra prueba simula un ambiente marino más “natural” en un acuario, para ver qué pasa con los film sin ponerlos directamente en contacto con los microorganismos. En este caso, además, se observa una diferencia entre un plástico común y un trozo de un producto de Bioelements: el primero flota, mientras el segundo se va al fondo. “Nuestros materiales son hidrofílicos, absorben el agua y se van hacia el fondo, lo que ayuda muchísimo porque ahí es donde están todos los microorganismos marinos y, además, así no entran en contacto con la fauna marina”, explica la profesional.

“Esto que flota es un polímero convencional, y esto demuestra por qué tenemos esas islas de plástico en los océanos. Los biodegradables no hacen eso, apenas están en un medio acuoso van a decantar”, añade Azócar quien, junto a la investigadora mexicana visitante Dra. María Neftalí Rojas, muestran tubos de ensayo donde se aprecia que las resinas BioE en pellets tampoco flotan.

En el mismo salón hay un espacio para pruebas de ecotoxicidad. Allí se hace germinar semillas en diferentes sustratos donde se han incorporado los film elaborados por Bioelements, incluso uno de los sustratos está hecho solo con film picado, y hay otro con compost hecho con residuos que incluían film. “Sí las semillas germinan y crecen naturalmente -como en el medio control-, eso quiere decir que nuestro film aporta nutrientes para la germinación de semillas y que no hay toxicidad en ellos”, describe la ingeniera de materiales graduada en la Universidad Simón Bolívar de Venezuela.

Retail y alimentos

Ybellise Azócar relata que Bioelements “comenzó con las bolsas para retail, para e-commerce, generando una alternativa a las bolsas plásticas de un solo uso. Pero cuando empezamos a ver toda la versatilidad que tenían nuestros compuestos y su aplicación, empezamos a desafiar nuestras materialidades”.

Fue así como se plantearon el reto de diseñar “una formulación con las mismas propiedades de un convencional, pero aplicable a la industria de alimentos, como los doypacks para congelados, por ejemplo, o film termocontraíble para las latas de cerveza”, describe la profesional.

Para esta industria, añade, son compuestos y formulaciones diferentes, que tienen propiedades y aplicaciones distintas, porque los envases para alimentos tienen otros requerimientos. “El principal desafío es lograr que las composiciones utilizadas puedan generar barreras al vapor de agua y al oxígeno, para conservar los productos alimenticios que se van a envasar y, al mismo tiempo, que puedan ser procesados de manera óptima dentro de las líneas de producción de nuestros clientes”.

En algunas formulaciones para alimentos, en las que requieren un alto nivel de protección al oxígeno, deben utilizar etileno vinil alcohol (LVOH), un material con el que se logran las más altas barreras al oxígeno, y que no es biodegradable. En este caso, explica Azócar, “la proporción es tan pequeña (8%), que es como un placebo para los microorganismos, que lo degradan junto al resto de la estructura”.

Validaciones y certificación

Dentro del proceso de elaboración de un nuevo material, los ensayos para validar que efectivamente es biodegradable pueden tardar un máximo de seis meses. “Son ensayos largos, pero si tenemos un desarrollo de un material que tiene una cinética de biodegradación muy alta -rápida- y logramos obtener en un plazo de dos o tres meses una biodegradación sobre el 90%, entonces detenemos el ensayo y validamos. Pero bajo norma, son 180 días”, dice la ingeniera en materiales.

Una vez que el material está fabricado, en el mismo laboratorio lo caracterizan usando un espectómetro FTIR. “Este aparatico es muy chévere, porque ahí validamos que nuestro convertidor haya fabricado el empaque con la formulación diseñada para un producto en específico”, describe Ybellise Azócar. Asimismo, las propiedades mecánicas de los productos terminados las evalúan con un dinamómetro, e identifican el coeficiente de fricción de algunos film con un cofímetro.

La profesional de Bioelements relata que contar con el laboratorio para realizar internamente todo el desarrollo les otorga una mayor eficiencia, especialmente ahorros de tiempo. “Como esto es un mundo nuevo, los biomateriales son novedosos y es innovación, necesitamos validar y revalidar internamente, para luego llevar esos materiales a laboratorios externos para las certificaciones”.

En el caso de Chile, los productos de Bioelements están certificados por los principales centros tecnológicos del país: el DICTUC de la Universidad Católica, la Pontificia Universidad Católica de Valparaíso, y el IDIEM de la Universidad de Chile, entre otros, que avalan la promesa de biodegradación a todo evento.

Conoce más del nuevo laboratorio de Bioelements en el siguiente video: