Jóvenes de Qactus fabrican productos para el hogar a partir de impresión 3D con plástico reciclado

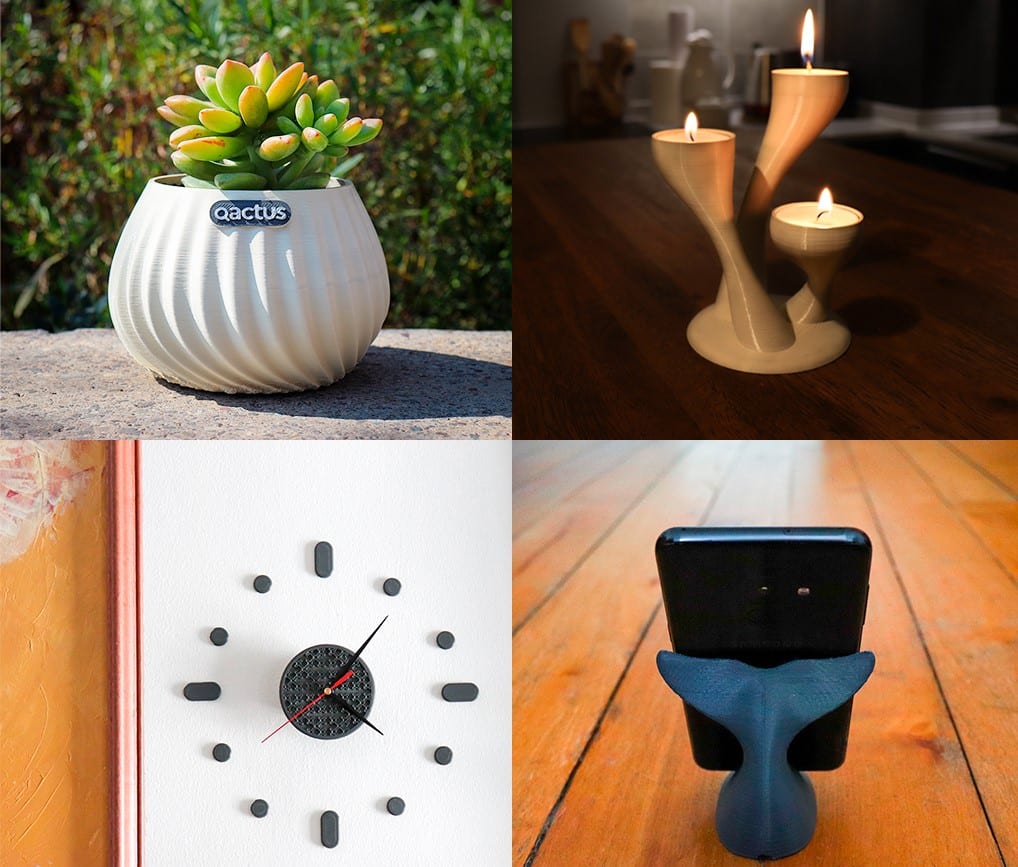

Tres noveles emprendedores titulados de ingeniería en biotecnología en la Usach construyen piezas decorativas de alta calidad desde los filamentos de plástico reciclado que logran procesar en una máquina extrusora. Con la fabricación de candelabros, maceteros, relojes y respaldos para el celular quieren acercarse a cumplir su meta de extinguir la “basura” plástica del planeta convirtiéndola en un producto de otro valor. “No somos recicladores, somos valorizadores”, aclara Héctor Loyola, uno de los socios.

Lo primero que salta a la vista en la página web de la empresa Qactus es la juventud de sus integrantes. En promedio no suman más allá de 28 años. A través de jocosos videos y un lenguaje cercano, los tres socios del emprendimiento explican varios de los pasos que llevan adelante para intentar cumplir su propósito mayor: eliminar la “basura” plástica del planeta.

Formada por Héctor Loyola, Felipe Herbage y Julien Hanna, tres titulados de ingeniería en biotecnología que además fueron compañeros de curso en la Universidad de Santiago, Qactus nació en 2017 con el objetivo central de confeccionar filamentos de plástico reciclado y comercializarlos para otros emprendimientos que ocupen impresoras 3D. A mediados del año pasado, sin embargo, redefinieron la ruta y le dieron prioridad a fabricar productos estéticos, de alta calidad y decorativos para el hogar a partir de esos mismos filamentos.

“Hemos pasado por varias etapas, pero al principio teníamos el deseo de tomar acciones respecto del problemas del plástico. Lo primero que hicimos fue utilizar máquinas construidas por nosotros mismos para procesar plásticos. Tomamos conciencia porque los tres trabajamos en un laboratorio de microbiología donde había mucho residuo plástico todos los días. Hasta que con un Sercotec nos compramos una máquina extrusora para hacer filamentos, no había nadie acá en Chile que hiciera filamentos de plástico reciclado; el que hay en el mercado siempre es plástico virgen”, explica Héctor Loyola.

“El impacto ambiental de usar plástico reciclado para imprimir 3D es infinitamente menor que lo que se realiza regularmente”.

Con esos primeros filamentos, lograron abastecer la pequeña producción de los lápices 3D, que vendrían a ser como “los hermanos chicos” de la impresora 3D, agrega Loyola. Empezaron vendiendo esos filamentos, pero a poco andar advirtieron que “no teníamos la capacidad productiva para hacer toneladas mensuales en filamentos si es que queríamos que funcionara como una empresa”, complementa.

Por lo tanto, en 2019 decidieron hacer un giro: priorizar la confección de dichos productos de decoración “geniales”, en palabras de Héctor Loyola. “Nuestra marca estaba tomando harto vuelo y empezamos a fabricar productos propios. Ese es nuestro fuerte y queremos demostrar que es posible insertar plástico reciclado dentro de las casas”, continúa el emprendedor, quien aclara que la confección de filamentos sigue dentro de las líneas de Qactus, aunque en un rol mucho más secundario.

La plataforma Qiosko

Qactus dispone de una plataforma digital para vender los productos que crean a partir del plástico reciclado: candelabros, maceteros, relojes de pared, respaldos de celulares y otros. Dicho sitio e-commerce es Quiosko, que corresponde a una pestaña en www.qactus.cl, donde se ofrecen todas las piezas mediante la modalidad on demand. Es decir, los productos se fabrican recién cuando ingresa la orden de compra. De todas maneras, iguald disponen de un stock. También venden en sus cuentas de Instagram y Facebook.

Pero además Qactus firmó una alianza con Ripley a través de la cual la multitienda abrirá su canal de venta Mercado Ripley a los productos elaborados por la firma de los ingenieros en biotecnología.

Desde su centro de operaciones en la Universidad de Los Andes, donde cuentan con 40 impresoras 3D, realizan contactos con la compañía Comberplast, líder en reciclaje de plástico. Qactus aclara que no es una empresa recicladora, sino valorizadora. De manera que ellos lo que hacen es recuperar el plástico ya peletizado por Comberplast.

“Nuestra marca estaba tomando harto vuelo y empezamos a fabricar productos propios. Ese es nuestro fuerte y queremos demostrar que es posible insertar plástico reciclado dentro de las casas”.

Es ese plástico granulado el que Qactus lleva a la máquina extrusora para convertirlo en filamentos que se embobinan para llegar a la impresora 3D. “Afortunadamente existen en Chile esas empresas de reciclaje que son capaces de aportarnos ese material para nosotros que terminamos revalorizándolo. Comberplast tiene una tasa importante de recolección de plástico. Tratamos al principio de nosotros mismos, pero el reciclaje lo tiene que hacer una empresa que se dedique a eso a nivel industrial. No puede ser artesanal”, subraya Héctor Loyola.

El ingeniero cuenta que existe una relación “uno a uno” en cuanto al plástico peletizado que recolectan y la elaboración de los productos. Cada macetero, por ejemplo, utiliza 80 gramos de plástico, y la impresora demora unas 4 horas en diseñarlo en 3D. Un candelabro, mientras, puede tardar 7 horas en su elaboración.

Como sea, la importancia de este proyecto, según Loyola, es su apego al concepto de la economía circular y a la sustentabilidad. Lo ve en el hecho de que las empresas que ocupan impresoras 3D usan vastamente como insumo plástico virgen importado, lo que tiene “una huella de carbono gigantesca porque además vienen de afuera”. En cambio, asegura el profesional, “el impacto ambiental de usar plástico reciclado para imprimir 3D es infinitamente menor que lo que se realiza regularmente”.