Los esfuerzos de Tetra Pak para lograr la sustentabilidad de sus procesos y sus envases de principio a fin

“En nuestras políticas de empresa está la sustentabilidad, tanto en los materiales, como en las operaciones, en toda la cadena de valor y en lo que pasa con el envase posconsumo”, comenta el gerente de Sustentabilidad de Tetra Pak para Chile y Paraguay, Ricardo Honorato. Además de los avances en reducción de huella de carbono, en soluciones para mejorar la eficiencia en el uso del agua y en innovación de los materiales, el ejecutivo adelanta que están en conversaciones con socios locales para la instalación de un proceso de reciclaje de este tipo de envases, será la primera planta en el país con una capacidad de aproximadamente tres mil toneladas anuales, y que se espera que esté operativa en 2024.

El brasileño Ricardo Honorato llegó en 2020 a Chile para hacerse cargo de la gerencia de Sustentabilidad de Tetra Pak en este país y Paraguay. Su trayectoria en la empresa se remonta a 2013, principalmente en el desarrollo de proyectos de reciclaje de envases en Brasil y también otros lugares de Latinoamérica, por lo que fue asignado a su actual destino una vez que se identificó que existía la necesidad de tener capacidad local de alto impacto, en gran parte debido a la implementación de la Ley 20.920 que “Establece marco para la gestión de residuos, la responsabilidad extendida del productor y fomento al reciclaje” (Ley REP).

Tetra Pak no está afecta a esta normativa porque, en el caso del producto prioritario de envases y embalajes, se define al productor como “aquel que introduce en el mercado el bien de consumo envasado y/o embalado”. Es decir, en este caso, los productores son las marcas que venden sus productos en envases de Tetra Pak.

No obstante, dice Honorato, “Tetra Pak viene trabajando desde hace más de 20 años en soluciones de reciclaje y recolección de sus envases, entonces, aunque esta ley no nos afecte, en nuestras políticas de empresa está la sustentabilidad, tanto en los materiales, como en las operaciones, en toda la cadena de valor y en lo que pasa con el envase posconsumo”.

En esa línea, el gerente de Sustentabilidad de Tetra Pak para Chile y Paraguay señala que la compañía busca colaborar con sus clientes en el cumplimiento de la ley.

Actualmente, por medio de las marcas, ingresan al mercado chileno aproximadamente 23 mil toneladas de envases Tetra Pak al año.

En esta entrevista con País Circular, Honorato, ingeniero ambiental y sanitario de la Universidad Católica de Campinas, Brasil, aborda este tema y otros aspectos relevantes para la empresa en materia de protección medioambiental.

-Los envases de Tetra Pak son conocidos en gran medida por su reciclaje para fabricar placas para construcción. Más allá de esto, ¿de qué manera la empresa aborda la sustentabilidad?

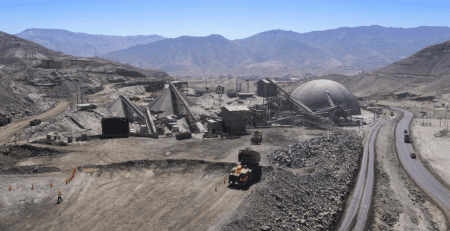

Tetra Pak es una empresa global, estamos en más de 170 países y buscamos hacer lo más eficiente el proceso operacional de la fabricación de los envases; por eso, no siempre tenemos una operación en cada país y concentramos las operaciones en puntos estratégicos. Para Chile, gran parte de los envases que llegan son fabricados en Argentina (planta de La Rioja) y Brasil (Monte Mor, provincia de Sao Paulo; y Ponta Grossa, Paraná).

En el caso de la huella de carbono, tenemos objetivos específicos de cero emisiones netas: a 2030 para la operación de cada planta, y a 2050 para toda la cadena de valor. En los 10 últimos años redujimos en las operaciones un 70% las emisiones de gases de efecto invernadero (GEI) en alcances 1 y 2 (correspondiente a una reducción de 358 kg/ton de CO2 equivalente)

Con este mismo objetivo, Tetra Pak está en un proceso de cambiar el uso energético de todas sus plantas a energía renovable; ya tiene su compromiso con la iniciativa global RE100. En 2020 la compañía alcanzó el 83% de energía renovable en sus operaciones, y a 2030 llegará a 100%. Brasil cuenta con 100% (especialmente energía hidroeléctrica) y La Rioja tiene 50% (básicamente eólica).

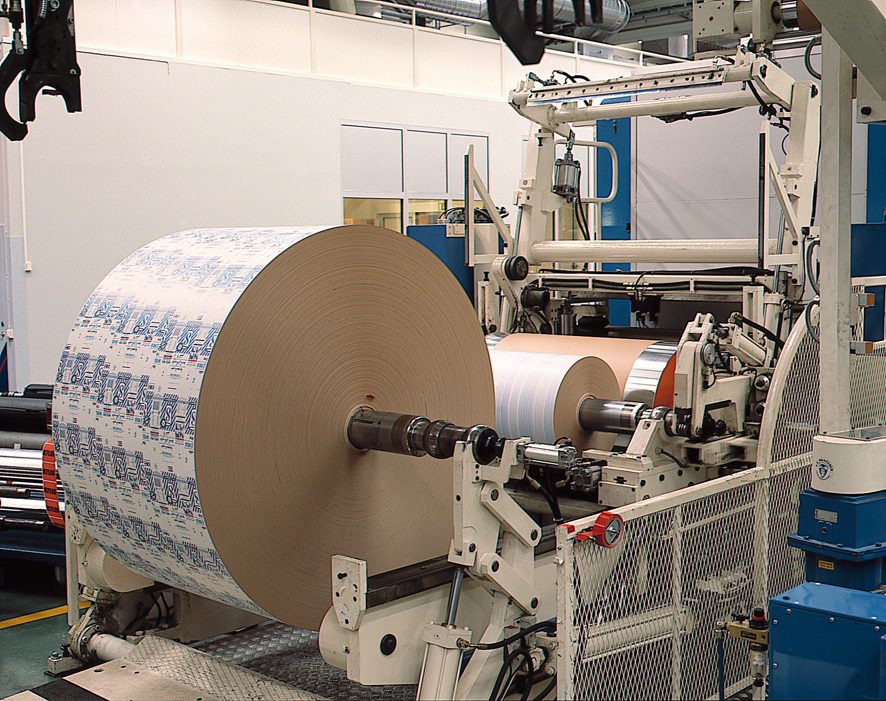

También es relevante resaltar la forma en la cual se realiza el traslado de nuestros envases, que vienen en bobinas, lo que permite trasladar un número importante de envases sin ocupar tanto espacio. En las bobinas los envases vienen enrollados como si fuera papel higiénico y cada hoja sería un envase. Esto hace que el proceso de traslado sea mucho más eficiente en comparación con el transporte de envases rígidos, por ejemplo, ahorra espacio, gastos en combustible, emisiones, etc.

Cuando llega a la planta del cliente, esa bobina se desenrolla y el envase se arma dentro de la máquina envasadora. Un camión puede trasladar 860.000 envases de litro o hasta 2,7millones de envases de 200 ml.

-¿Cómo enfrentan el impacto medioambiental de los materiales que usan en la fabricación de los envases?

Tetra Pak trata de usar al máximo recursos renovables para la fabricación de sus envases. Actualmente, más del 70% de nuestros envases es renovable, que es el papel, y eso ayuda bastante a reducir el impacto dentro de toda la cadena de valor.

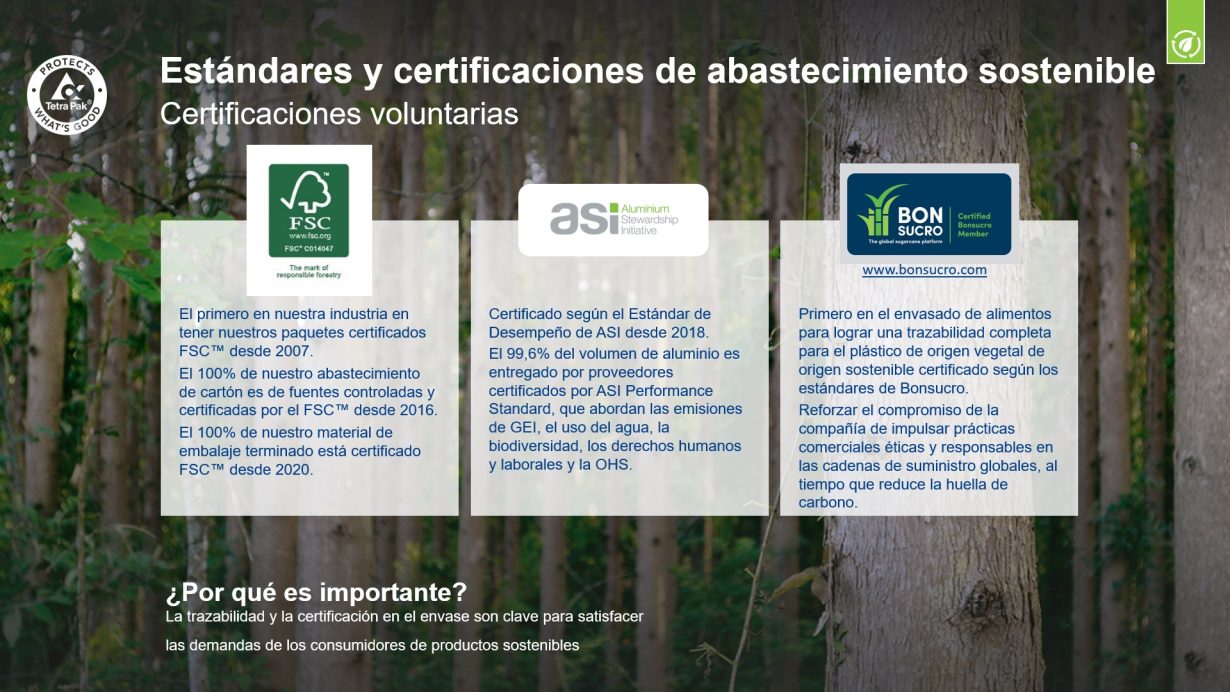

Además, ese papel de los envases proviene en un 100% de bosques certificados FSC, lo que garantiza su origen de fuente responsable; es decir, no compramos papel de origen no controlado. El certificado FSC contiene la trazabilidad, entonces sabemos desde qué bosque salió esa madera, por cuál proceso pasó, en cuál planta de nuestro proveedor, etc. y así llega al cliente un código que tiene toda la trazabilidad.

Es muy importante para garantizar que estamos comprando un papel de origen responsable, que no exista deforestación en el lugar de donde sale, que no haya explotación, como trabajo infantil o de cualquier otro tipo.

También contamos con un certificado relativo al aluminio que forma parte de nuestros envases, que es alrededor de un 5%. Si bien no es un recurso renovable, sí puede ser producido de manera sustentable. La certificación es la ASI, que garantiza que en la producción de ese aluminio existe preocupación por su performance ambiental (reducción de emisiones, reducción de uso de agua, preocupación con biodiversidad, por el trabajo y salud humana, etc.).

Y existe una tercera certificación que Tetra Pak entrega, para envases que contengan plástico renovable. A diferencia del plástico “tradicional” de origen fósil, Tetra Pak desarrolló un envase que contiene plástico de origen renovable, cuya base es la caña de azúcar. Son plásticos iguales en su forma final, pero el origen es distinto. El impacto de la caña es mucho menor porque es un vegetal que consume CO2 de la atmosfera.

En conjunto con los fabricantes de este plástico de origen vegetal, Tetra Pak desarrolló una certificación, que es Bon Sucro, que asegura un estándar de producción de la caña para la producción del polietileno, garantiza trazabilidad y habilita decir que el envase tiene en su composición polietileno de origen vegetal.

-¿Cuánto se usa ese plástico?, ¿está en los envases que llegan a Chile?

Este desarrollo aún no se ha comercializado en Chile, pero sí está disponible para cualquiera de nuestros clientes. Esta innovación puede utilizarse tanto en el envase, como en las tapas y bombillas. Confiamos que, a medida que las marcas van viendo el valor de tener un envase con menos impacto ambiental, mayor será su uso. En Europa, por ejemplo, ya se ve el cambio porque el consumidor cada día exige productos más amigables con el medio ambiente. En Tetra Pak, es fundamental mantenernos al día con las necesidades del mercado y tener disponible la innovación para atender los requerimientos de nuestros clientes.

-En el informe de sustentabilidad de Tetra Pak de este año se destacan avances en el reemplazo de la capa de papel de aluminio de sus envases, ¿en qué consiste ese desarrollo, ya se está utilizando?

A lo largo de los últimos años hemos venido desarrollando una mejora en la composición del envase.

Por ejemplo, la eliminación del aluminio usando un plástico que tiene las mismas características en cuanto a barrera para impedir la entrada de iluminación y el contacto con el ambiente externo. El objetivo es poder llegar a más mercados con soluciones de menor impacto ambiental en su portafolio. Este envase sin aluminio en su composición aún no está en Chile; el primer mercado en tenerlo es Japón.

-¿Tienen políticas específicas en cuanto a eficiencia en el uso de los recursos hídricos?

La operación de Tetra Pak no ocupa grandes cantidades de agua porque es un proceso de laminación; es decir, el agua sirve básicamente para refrigerar los procesos de la laminación del envase.

Sin embargo, sabemos que en las plantas de envasado el uso de recursos hídricos es intensivo, en limpieza y refrigeración de las máquinas.

En Tetra Pak, además de fabricar envases ofrecemos soluciones “de punta a punta”, es decir, desde el principio, en el procesamiento de alimentos, hasta el envasado de esos alimentos. Por ejemplo, tenemos máquinas para procesar todo tipo de bebida sin gas, helados, cosméticos, etc., y existen soluciones de envasado para diferentes tipos y formatos de envases.

Entonces, trabajamos en proveer soluciones para reducir los impactos en los procesos de los clientes en el consumo de energía y agua, entre otros. En el caso de la eficiencia hídrica, en nuestro portafolio tenemos soluciones que habilitan al cliente a reducir su consumo de agua de manera significativa; una de ellas es un sistema de recirculación que ayuda a reducir 95% el consumo de agua de la planta. Este sistema de recirculación toma toda el agua de la limpieza de las máquinas, la trata y la reincorpora al sistema para reúso.

–Una de tus misiones en Chile es abordar la necesidad de mayor capacidad de reciclaje, en cierta medida por la Ley REP, ¿qué avances hay al respecto?

En Chile, actualmente el reciclaje es del envase completo. Llega a la planta, lo muelen y fabrican placas con el envase completo, sin separación. Estas placas tienen distintos usos. Uno de ellos, y el más común, es la fabricación de muros aislantes para viviendas sociales.

Si bien el primer proceso de reciclaje del envase es igual que el de un cartón, de cualquier tipo de fibra, en Chile deberíamos tener un proceso que será dedicado a reciclar exclusivamente los envases de cartón para bebidas, básicamente pasa por un proceso de pulpeo, se hace separación de fibra, plástico, aluminio, sabemos que en determinados mercados, como el caso de Chile, no siempre el envase puede estar insertado dentro de la cadena de reciclaje del cartón. Eso, de cierta forma, limita la capacidad de reciclaje. Es por ello que estamos trabajando con socios locales para desarrollar un proceso de reciclaje que habilite la separación de las capas y que le de vida a la fibra por un lado, plástico y aluminio por otro camino.

En mercados como Argentina y Brasil muchas papeleras (por ejemplo, Papelera del Sur, Klabin, etc.) reciclan nuestros envases y dan uso a la fibra dentro de su propio proceso, mientras que aluminio y plástico son destinados a otros procesos, como fábricas de placas o pellet para inyección de productos plásticos.

-¿En qué consiste ese proyecto?

Aún no puedo dar los nombres de los aliados locales por un tema de confidencialidad, pero estamos en conversaciones, estudiando la instalación de una planta en Santiago para poder reciclar los envases que sean recuperados dentro de los procesos de los Sistemas de Gestión en el marco de la Ley REP, que establece que todo lo que recuperen los Sistemas de Gestión debe ser reciclado de forma local o en otros países.

El gran objetivo de Tetra Pak es que más envases sean reciclados, de una manera más sencilla, más eficiente y con menos impacto ambiental y eso se logra dejando de exportar y haciendo el reciclaje local. Por eso, en diferentes mercados hemos tratado de invertir en infraestructura en reciclaje para que los envases tengan esa economía circular localmente.

En Chile, para los envases de Tetra Pak existe el reciclaje completo, pero la capacidad instalada que existe no alcanza para cumplir los objetivos de la Ley REP. Las metas que impone la normativa representan volúmenes considerables, para las cuales las empresas que están instaladas en Chile no dan abasto porque su capacidad de reciclaje es pequeña, de 200 toneladas al año cada una. Por eso estamos apostando a una planta con mayor capacidad, de aproximadamente tres mil toneladas anuales; es un salto grande en capacidad local de reciclaje, que tendrá un efecto muy positivo en la cadena y que estaría en operaciones en 2024.