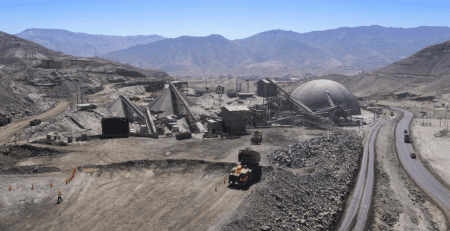

Extracción de hierro magnético en Chile, una minería de menor impacto ambiental

Ubicados principalmente en las regiones de Atacama y Coquimbo, los yacimientos de hierro de magnetita permiten realizar los procesos necesarios para concentrar el mineral con un bajo impacto ambiental, lo que gracias a innovaciones tecnológicas se está reduciendo aún más. “En esta minería se ocupan solo las propiedades físicas del mineral, que son su densidad (peso) y su alto magnetismo”, explica Jorge Alarcón, superintendente de medioambiente del Valle del Elqui de CMP.

Cuando se habla de minería en Chile suele pensarse en la minería del cobre, cuya importancia y formas de extracción han sido ampliamente difundidos. Sin embargo, en las regiones de Atacama y Coquimbo se desarrolla a gran escala otro tipo de minería, la del hierro, de la mano de la Compañía Minera del Pacífico (CMP), principal productor de este mineral en la costa americana del Pacífico.

El hierro es la materia prima necesaria para fabricar acero, es decir, este mineral forma parte de la mayoría de las cosas e infraestructuras que rodean al ser humano y sus actividades: edificios, autos, electrodomésticos, carreteras, puentes, utensilios, y un largo e increíble listado de usos. Además, se debe considerar la posible reutilización de sus residuos masivos como estériles de mina, rechazos de la planta de beneficio y relaves, considerando los aspectos de la economía circular. Solo una cifra para graficar la importancia de este mineral: en el mundo se utiliza 20 veces más hierro (en forma de acero) que el resto de todos los metales juntos.

A diferencia del cobre, en Chile el hierro se extrae y luego se concentra sin necesidad de usar agentes químicos para separar el mineral del relave, lo que reduce considerablemente su impacto ambiental en cuanto a los residuos que genera el proceso. Dicho impacto se ha ido minimizando cada vez más gracias a la aplicación de nuevas tecnologías, y la industria sigue en esa senda, con innovaciones en algunos casos revolucionarias y en otros, más tradicionales, basadas en el uso de la densidad y magnetismo del hierro para su concentración. Así, junto a la creciente conciencia de la necesidad de cuidar el medioambiente, el desarrollo de esas tecnologías avanza a paso acelerado a nivel mundial y Chile no se queda atrás, con participación tanto desde las empresas como de la academia.

Chile, país de magnetita

Es necesario precisar que, a grandes rasgos, a nivel sudamericano el hierro se obtiene a través de yacimientos mineros que tienen dos orígenes de óxido de hierro: magnetita y hematita. En el caso de la última, para obtener el hierro se utilizan una serie de productos químicos para separar el mineral de otros compuestos, en un método denominado sistema de concentración por flotación.

El caso de la magnetita, que es el óxido de hierro que predomina en Chile, su recuperación es completamente diferente. La obtención de la magnetita es mucho más amigable con el medioambiente, ya que el mineral posee una propiedad magnética que permite el uso de campos magnéticos para separar el mineral de otros compuestos, sin necesidad de añadir otras sustancias para su separación. Además, esto permite que la forma en que se procesa requiera menos materias primas y energía que, en comparación con la hematita, forma mineral que predomina en Brasil.

Jorge Alarcón, superintendente de medioambiente del Valle del Elqui de CMP, explica que “aparte del magnetismo, también se utiliza el peso del hierro para poder hacer esa separación que hay en el procesamiento, por cuanto el hierro es más denso que los minerales del relave. Si uno lo mira desde el punto de vista del proceso, la obtención de la magnetita es súper simple, porque no requiere agregar reactivos ni controlar el pH, como se hace en otros procesos, y tampoco hay que controlar la temperatura, simplemente se ocupan las propiedades físicas del mineral, que son su densidad y su magnetismo”.

Asimismo, en comparación con otros países productores de hierro, la geografía de Chile otorga una gran ventaja para el transporte de minerales desde el punto de extracción, en los valles, hasta los puertos; circunstancia que también reduce los impactos ambientales. A modo de ejemplo, en Brasil o Australia el material obtenido de las minas se debe transportar a través de largos trenes o extensos mineroductos, con recorridos que pueden ser de hasta 600 kilómetros. En el caso de Chile, las operaciones como máximo recorrerán 100 km. desde el punto de extracción hasta el puerto.

“Si uno lo mira desde el punto de vista del proceso, la obtención de la magnetita es súper simple, porque no requiere agregar reactivos ni controlar el pH, como se hace en otros procesos, y tampoco hay que controlar la temperatura, simplemente se ocupan las propiedades físicas del mineral, que son su densidad y su magnetismo”.

Los residuos

En relación a los residuos que surgen del proceso de extracción del mineral, el geoquímico de la consultora internacional SRK Joaquín Salas explica que la minería de hierro que hay en Chile tiene menos impacto medioambiental respecto a otros yacimientos, siempre y cuando se realice una correcta disposición de los residuos masivos.

“El tipo de instalación donde se colocan los residuos que genera la minería del hierro son los botaderos de estériles y los depósitos de relaves. En lo que se refiere a la extracción del hierro de los yacimientos de magnetita en Chile, este proceso no requiere del uso de aditivos químicos, por lo que el relave resultante correspondería a un material de composición química y mineralógica similar a la de la roca natural extraída en el yacimiento. En este sentido, el impacto del residuo sobre el medio debería ser evaluado según las diferencias que puedan ser derivadas de la reactividad del residuo en las condiciones del depósito, respecto al mineral en las condiciones del yacimiento”, indica el geoquímico con residencia en España.

Dado que este tipo de minería tiene un proceso productivo que genera menos externalidades negativas que otros minerales, el profesor de la Escuela de Ingeniería de la Universidad Católica (PUC) Álvaro Videla coincide en que para el hierro, los esfuerzos se deben centrar en innovar y mitigar los efectos del manejo de residuos.

“Creo que la industria del hierro tiene que innovar en hacerse cargo de sus residuos, tiene que aplicar mucha innovación para hacer que esos residuos terminen en un circuito de economía circular, es decir, que se reutilicen”, explica el docente.

En este sentido, desde CMP -exportador del 99% del mineral en Chile, con más de 16 millones de toneladas al año- comentan sobre un proyecto que están desarrollando con el Centro de Innovación UC para utilizar el material de sus relaves como materia prima de obras de construcción, proceso que también se está implementando en otras industrias mineras.

Las oportunidades

Los procesos de concentración de la magnetita han ido experimentando mejoras permanentes durante las últimas décadas, como por ejemplo la eficiencia en el uso del agua y el consumo de energía, entonces ¿dónde generar más innovación? De acuerdo a los diferentes especialistas en la materia que conversaron con País Circular, junto con realizar investigaciones sobre el manejo de los residuos, siempre se van abriendo espacios ser aún más eficientes y amigables con el medioambiente, por ejemplo mejorando las técnicas de concentración o reprocesando residuos masivos minerales para rescatar el hierro remanente.

Joaquín Salas indica que para optimizar y mantener sosteniblemente la actividad minera en Chile, es importante que sea compatible con el mantenimiento y respeto de la riqueza ecosistémica del territorio y sus ocupantes.

Un ejemplo de este tipo de innovaciones es la aplicación de fitotecnología en el proyecto de depósito de relaves filtrados de CMP en Huasco, que se desarrolla con la asesoría de académicos de la Facultad de Ingeniería de la Pontificia Universidad Católica de Valparaíso (PUCV) y de la Facultad de Química y Biología de la Universidad de Santiago de Chile (USACH). Una vez que ese depósito vaya cumpliendo su vida útil irá siendo sometido a un proceso de recuperación del suelo, así como técnicas para preservación de las especies vegetales propias del sector. Esto último se hace mediante fitotecnología, en este caso con plantas del ecosistema dunar que son reproducidas en un vivero en Huasco, para luego reimplantarlas y así ir recuperando los servicios ecosistémicos en la zona del depósito del relaves.

El geoquímico de SRK comenta que este tipo de procedimientos “implica, entre otros beneficios, la preservación de los recursos hídricos, tanto en volumen como en calidad. Debido a los tiempos característicos en los mecanismos reactivos de los depósitos de los residuos de la minería, esto podría ser especialmente crítico en los próximos años, sobre todo, teniendo en cuenta el escenario de cambio climático en el que estamos inmersos. Es necesario el desarrollo de técnicas que ayuden a la gestión de los residuos futuros, y que contribuyan a la remediación de los recursos que puedan verse afectados por la actividad minera desarrollada hasta el presente. Para ello es fundamental la colaboración entre la industria, las autoridades, y los entes comunitarios”.

Respecto a los recursos hídricos, la subgerenta de medioambiente de CMP, Paulina Andreoli, comenta que es fundamental su uso de la forma más eficiente posible, más aún para una empresa que opera en una de las zonas donde la sequía que afronta el país se siente con mayor fuerza. Por esta razón, señala Andreoli, siempre han aplicado tecnología en sus procesos para reducir el consumo hídrico y, además, en estos momentos se encuentra en construcción el depósito de relaves filtrados, es decir, con una tecnología que recupera el agua mediante filtros de prensa, permitiendo depositar un sólido con menos de 20% de contenido de agua, recirculando aquella que se recupera.

Por su parte, el profesor de la Escuela de Ingeniería de la PUC detalla que “hay que hacerse cargo de los residuos: no puede ser que sigamos con esta lógica de que para producir una tonelada de concentrado yo genere una tonelada de tranque de relave y la deje ahí ¿Cómo no podemos imaginarnos un mundo donde se hagan plazas, parques, construcción y caminos con ese material? Hay que poner los incentivos y el trabajo e innovación para que eso se haga realidad. Por ejemplo, nosotros tenemos una iniciativa que está orientada a la reutilización de relaves de minería de cobre para empujar e impulsar el material de los relaves como material de construcción”.

Incluso es posible reintegrar el material de descarte, tal y como relata Jorge Alarcón: “Debido a que la materia prima se tiene que moler mucho para obtener hierro a través de magnetismo, el proceso genera relaves muy finos, como talco. Ese material, cuando se coloca en depósito de relaves convencionales, genera en la superficie una capa compactada que bien manejada no impide el desarrollo natural de la vegetación local. Nos dimos cuenta de que eso pasa porque el relave tiene un buen contenido de nutrientes mayores: sodio, potasio, magnesio, calcio, por lo que es casi una especie de fertilizante. Por ello, se espera que la vegetación nativa crezca de forma natural, sin que nadie ponga semillas ni eche agua”. Es evidente que la minería del hierro, en general, y en particular de los minerales de hierro que se obtienen de la magnetita, cuenta con ventajas comparativas que hacen de su procesamiento uno más limpio, que genera menos residuos masivos mineros, que son factibles de re-utilizar o de gestionar ecológicamente. Parte de nuestros minerales estériles ya son parte de las bases granuladas de grandes carreteras y hoy estamos trabajando en un depósito de relaves filtrados que permita restituir servicios ecosistémicos del lugar y se integre con el paisaje volviendo al estado más cercano al natural. Por ello, un gran desafío para nuestra industria es seguir buscando formas de extracción y procesamiento de estos minerales, que sean menos invasivas, respecto de los servicios ecológicos de su entorno.